石材矿山类型有露天开采和地下开采。露天开采分为山坡露天开采、凹陷露天开采和井式开采。地下开采分为山洞型开采和井巷型开采。

需先将石材矿体表面的覆盖层和风化层剥离后才能进行开采的石材矿山。从地面开掘露天沟道、并开创出开采工作面,把荒料从工作面开采出来。根据矿床埋藏的地形条件,位于采场地表最低水平以上的称为山坡露天开采;位于采场地表最低水平以下的称为凹陷露天开采。

实际上是凹陷露天开采的一个特例。随着石材矿山开采作业的不断深入,有许多石材矿山由山坡露天类型,逐渐演变成凹陷露天型类型,最终变成井式开采。国外许多井式开采矿山的深度超到50米,甚至达到80米或更深。

需要从地表掘进井巷到达矿体后才能进行开采的石材矿山,分为巷道(山洞式)开采、峒室(井巷式)开采。

山形陡峭、剥离量大、开采作业极度危险的山坡露天型矿山,如四川宝兴县的一些大理石矿山;倾斜矿体的凹陷露天型矿山,随着开采深度的增加,需要剥离很大厚度的覆盖层,如北京房山的汉白玉大理石矿山;随着开采深度的增加,一些井式大理石矿山的开采也将无法继续下去。采用山洞式开采方式,将使开采作业变得更实际。

主要开采工艺与凹陷露天型矿山开采类似,不同的是在正式开采之前,增加了一个矩形通道开拓工序,在只有一个自由面的矿体上再开拓出一个新的自由面。

利用其他工程、交通设施或矿山开采项目遗留下的巷道,通过在巷道内部开掘的石材矿山。

1、台阶:露天开采石材时,通常把被开的矿体划分成一定厚度的水平分层,自上而下逐层开采。当有两个或两个以上的水平分层同时开采时,上、下分层之间需保持一定的超前距离。在开采过程中和开采终了时在空间形成台阶状。这些台阶状的工作面称为台阶。台阶是石材露天采场的基本构成要素,也是进行独立开采荒料作业的单元体。

3、安全平台:采场边界为了能够更好的保证下部生产平台的安全和边帮的稳定性而保留的。

是连接矿山内部各工作台阶到荒料堆场或外部运输系统和废石堆场的运输通道,并起到及时准备新的开采水平的各种坑道工程。建立起连接石材采. 场与运输地面的运输系统的工程。

适用条件:地形简单、(弯道少、半径大)、采场高差小、范围大、便于公路展线,荒料规格大,运输量大,公路基建工程量小。

地形复杂、高差较大(20~40),矿区范围不大,公路展线有困难的山坡或凹陷矿区运送块度较小的荒料,且废石渣土量较少的矿山。斜坡卷扬台车一般设在开采境界之外。采场内需借助其他运输方式将荒料装上台车。

采场高差大、范围小、地形复杂,公路展线困难、废石、渣土较少的矿山。桅杆吊通常位于采场的边缘。吊装范围外荒料由牵引绞车或装载机等运至桅杆吊吊装范围内,再由桅杆吊吊运至运输平台的汽车上

适用条件:地形复杂、陡峭、高差大、沟谷深、公路开拓困难,且投资大的规模较小、荒料块度不大的石材矿山。

(2)外剥离:矿床开采前对可采矿体表面及周边的不符合加工与使用上的要求部分的剥离,使之露出可供开采的部分;

(3)内剥离:对矿体内部由于节理、裂隙、脉岩的存在而不能成为荒料部分的剥离。

(5)荒料率:在一定的开采范围内采出的荒料体积与该范围内原矿体积之比称为荒料率。

(2)条状块石的规格尺寸应等于荒料规格尺寸的整数倍加上分割荒料所需的加工量。

(4)根据开采设备的技术性能而定,充分的发挥设备的作用,提高效率,降低成本。

金刚石串珠锯开采其锯缝宽度只有12mm,当石料全部从矿体上分离锯切后,想直接通过12mm的锯缝,从矿体上将重量达几百吨的石料移动或翻倒是非常困难。

目前国内石材矿山,一般都会采用在母体矿体上钻凿一个25×25×50cm的石槽,放置液压顶石机将分离石料顶动位移的方法,凿槽后的矿体完整性受到破坏,影响到后面矿体的出材率。

将气压顶推袋插入串珠绳锯切形成的12mm锯缝中,利用压缩空气,对其充气,袋体膨胀产生几十吨的推力,利用杠杆原理推动石料位移或将其翻倒,以便后续工序对石料进行解体,生产荒料。袋体由高强度高分子橡胶材料制造成,可反复伸缩使用。

在翻倒的条状块石上按所需荒料的规格将条状块石分割成毛荒料或荒料的工序作业。

荒料(quarry stone):具有一定规格 、无裂的长方体或正方体,可满足饰面板材 加工要求的块石。

毛荒料:外形基本符合荒料的规格要求,但表面不平整,有大于3的正误差,有待整形的块石。

计量荒料:荒料在验货后的实际计量体积。为荒料扣除因尺寸偏差而形成的超方量后的实际有效体积。

将毛荒料修整成合符规范要求的荒料,以减少吊装、运输、加工中的多余工作量,降低成本。

例:花岗石荒料顶面经过固定式串珠锯整形修平处理,其平整度总误差在2cm之内,只经过人工修平处理的平整度总误差最多达到10cm,砂锯锯条完成”切入”阶段所需时间增加了近一倍的时间。

起重能力大、服务范围广、适应能力强、操作便捷设备价格高、安装或位移工作量大、提升速度慢。50吨的最大起吊重量意味着可以吊起18立方米体积的荒料。

要安设固定支脚,对道路适应性差、轮胎损耗大、起重能力不大、灵活性强、通用性强。

可直接进行吊装,不需要安装固定支脚,对道路适应能力强、起重能力较大、灵活性较强。

多用途矿山设备,可用来铲装、剥离、吊装、牵引、清扫工作台阶、撬石等作业。

石材矿山建设前一定要考虑建设一个容量足够的渣土场,是继续生产和安全生产的必要准备。注意保护资源、保护自然环境、综合利用、提高效益。按照《装饰石材露天矿山技术规范》的要求,装饰石材矿山矿石的综合回收率不能低于50%。

如不含石英的玄武岩、辉长岩不能采用火焰切割岩石的抗住压力的强度约为抗张强度的30倍,为抗剪强度的10倍。采用劈裂楔对岩石产生挤压张力,使岩石破裂,尤其适合水平节理裂隙发育的矿床。

3、岩石是各向异性体,在不同方向上抗张强度各不相同,所以楔孔的参数在不同方向上亦不相同。

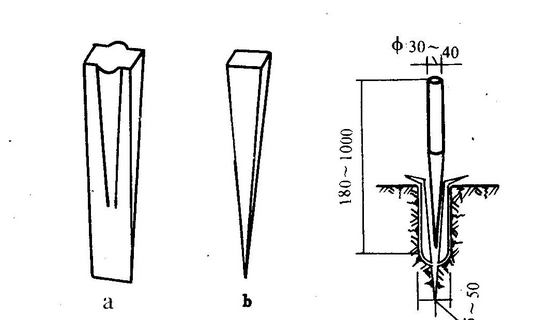

浅孔人工打楔劈裂和深孔(在劈裂面上钻透的排孔)人工打楔劈裂,排孔间距与劈裂性好坏有关,最小甚至只有10-15cm

劳动强度大、效率低、荒料成方性差、整形工作量大。开采花岗岩时,每立方米矿岩总量的岩石,通常要钻凿10米的孔,按30%的荒料率计算,开采每立方米成品荒料,需钻凿30-40米的孔。

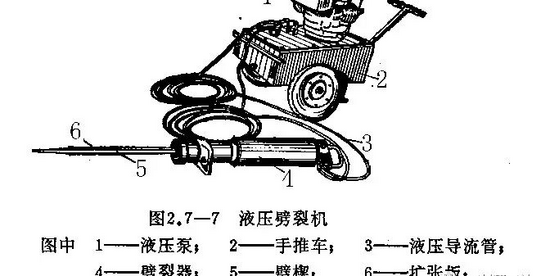

原理与人工劈裂相同,通常指采取了液压劈裂器、深孔劈裂方式来进行开采。与人工打楔法相比,确保排孔劈裂的一致性,降低了劳动强度,也提高了效率。

作业时在岩石上按照预裂方向用凿岩机钻凿出放置液压复合劈裂楔的钻孔,将液压复合劈裂楔放置在孔中,连接劈裂楔与液压泵站,高压油液通过油管传送到液压劈裂头,液压劈裂楔在高压油液作用下向孔内两壁产生挤压张力,岩石受力后产生破裂。

控制爆破法是一种经过精确设计,采用不一样的药物和点火方式来进行的爆破,使得既能达到预期的效果又能将爆破所产生的危害性控制在规定的允许范围以内,这种对爆破效果和爆破的危害进行双重控制的爆破,称为控制爆破。

是以单质烈性炸药黑索金或泰安为药芯,其外形象导火索,稍细,颜色多为红色。国内导爆索装药量为12~14g/m,爆速6500~6800m/s,可用火雷管或电雷管引爆,炮孔间距20~40 ;安放导爆索的内钻孔介质可为空气或水。

使金属氧化剂与金属还原剂发生反应产生高温膨胀气体,在膨胀气压和热效应的共同作用下爆裂岩石。

优点:对矿体、荒料无损伤,切割面平整、不需整形,荒料率高,块度大,劳动强度低,生产效率高。工艺、技术、设备先进。

出现于19世纪末,用于大理石的开采,以石英砂为原料,20世纪末已停止使用。

当矿体有两个或以上的自由面时,沿设计的锯切面,钻一水平孔和一垂直孔,使两孔贯通,并在同一切割面上。

当矿体的自由面少于两个时,在台阶的工作面上钻孔,利用多用钻机或切割立柱装上压绳轮,置于孔中,金刚砂绳绕过压线轮与锯机的驱动轮构成闭合回路工作。

可用于大理石、花岗石的全锯切开采或与别的设备联合开采;也可用于石材加工、荒料整形

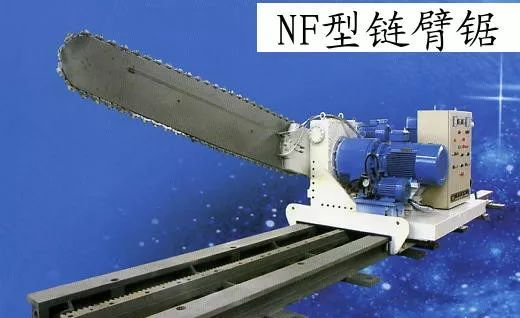

1)将硬质合金或金刚石节块切割刃固定安装在切割臂传动链上组成硬质合金切割链或金刚石切割链;

金刚石切割带的主体是穿在6根并排布置的航空用不锈钢钢丝绳上的矩形金刚石节块,节块之间全部用特殊聚氨酯注塑压封。

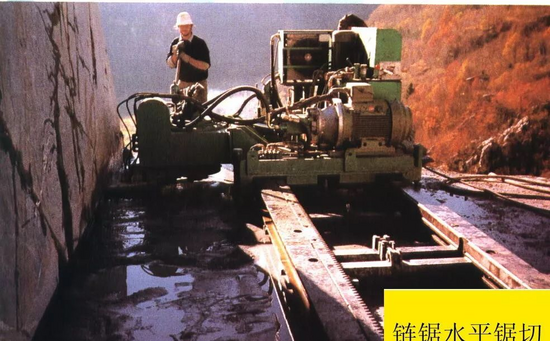

可进行矿体垂直、水平面的切割,而且在同一安装的地方,可快速灵活地进行垂直水平切割位置的转换。适用于中等硬度以下大理石、石灰岩和石灰华等软质石材的开采。

目前大型链臂锯最大垂直切割深度可达8米,水平最长切割深度可达4.8米,链条宽度一般为33.5mm。开采带锯的最大切割深度可达4.8米,锯缝宽度一般为38mm。

目前臂式锯机垂直切割的最大深度已达到8m,可进行高度8m开采台阶的开采。

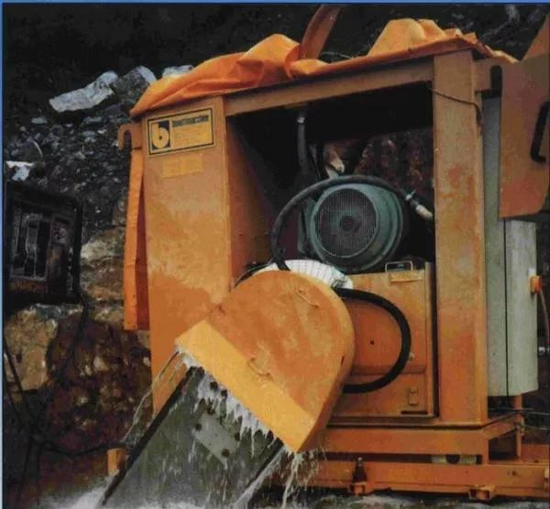

直径4.2m的锯片可开采高度达到1.9m,开采时圆盘锯的主机和锯片是移动的。开采圆锯片使用的锯片直径是1600--4200mm,通常为2片或3片为1组使用。

如切割深度为1.25m时,可使用1.6m 、2.2m、2.8m三种直径的锯片组合;如切割深度为1.9m时,可使用2.2m 、3m、4.2m三种直径的锯片组合。锯缝的最终宽度是15-20mm。

用火焰喷射器的火焰烧灼岩石,形成切割面以分割岩石,只能垂直切割,切割沟损失较大,在有三个自由面的情况下,一般最多切割两个面,最好只切割一个面,另外两个面用爆破或劈楔法分离。

岩石中不同矿物热膨胀系数的差异,石英在573℃时由-石英变成-石英体积缩小,引起崩离。

高石英含量岩石的垂直切割,不能水平切割。石英含量高则切割效率高;石英含量低则切割效率也低。

效率高(1.5~2.5㎡/h)、灵活机动、切割深度大(可达10m)、切割面积大、切割面平整、不受季节、气候影响。噪音大(100~120db)、粉尘大、油耗高、成本高(200~250元/㎡)、劳动强度高,须与其他开采方法联合作业。

火焰切割机与手持凿岩机配合,钻凿排孔结合劈裂的开采方法(简称火烧凿岩开采法)是传统的、使用时间最长、应用最广泛的花岗石矿山开采方法。